先进铜线键合系统(DTS®)的功率循环可靠性的研究

时间:2024-07-22 作者:超级管理员

在过去的研究中,在铜箔上进行铜线键合的技术的优异热学与电学特性以及优良的功率循环可靠性得到了验证。然而,相关材料特性与工艺参数对铜线键合模块的功率循环可靠性的影响尚未得到深入的研究。在此次工作中,作者对采用Die Top System (DTS®, 贺利氏电子)的样品进行了功率循环测试。测试结果显示 DTS®样品相比于铝线键合样品在实验条件:ΔTj= 130 K, ton= 1 s下实现了超过67倍的寿命增长。与此同时,作者对不同特性的铜箔与不同类型的银烧结材料对样品的可靠性的影响进行研究。在此次研究中,作者观测到位于芯片顶部表面的铝金属层的失效机理。

作者:Nan Jiang1*, Anton-Zoran Miric2, Andreas Steffen Klein2, Martin Becker3, Andreas Hinrich2, Benjamin Fabian2, Marko Kalajica2, Josef Lutz1

1开姆尼茨工业大学,开姆尼茨,德国

2贺利氏电子,哈瑙,德国

3丹佛斯硅动力,弗伦斯堡,德国

* nan.jiang@etit.tu-chemnitz.de

1. 引论

先进的封装技术如银烧结和瞬时液相连接被运用在芯片背面连接以提高功率模块的使用寿命 [1] [2]。在另一方面,芯片上表面的连接可以通过使用铜键合线来替代铝线[3]。然而粗铜线键合需要更加坚硬的芯片表面金属层(如铜金属层)来避免键合过程中引起的芯片损坏。但是将铝金属层替换成铜金属层会增加芯片厂商的工艺难度与制造成本,使得这种芯片极少出现在市场上。因此,Danfoss Bond Buffer® (DBB®) 技术被丹佛斯硅动力研发出来,通过使用银膏将铜箔烧结于芯片顶部来实现在镀金,铂或银的芯片上进行粗铜线键合工艺[4][5]。近年来,贺利氏电子与丹佛斯硅动力通力合作将此先进的铜线键合系统以“Die Top System (DTS®)”的名称投入市场 [6]。

铜的优良特性如低热膨胀因子(CTE),出色的机械刚性以及极低的热学和电学阻值,使得铜金属在封装应用中能确保模块有优良的热学和电学特性以及优异的可靠性表现。

功率循环测试 (Active power cycling) 被认为是最重要的一种用于估计功率半导体模块寿命的可靠性测试。在实验过程中,测试样品在负载脉冲电流的作用下因自身的功率损耗而被加热到一定的温度,在关断过程中,样品被冷却到一定温度,使得计划中的结温温差(ΔTj)在循环过程中得到了实现。样品封装中的各种材料因热膨胀因子的不同而产生应力集中从而造成了连接材料的老化,最终使得样品在测试中失效。

尽管功率循环测试的原理易于理解,但是各种测试参数的调试与控制策略的选择使得功率循环测试成为一种操作复杂的可靠性测试。近来,贺利氏电子与开姆尼茨工业大学在功率循环测试的领域进行合作并取得了极出色的研究成果[7][8]。

在此次研究工作中,作者对DTS® 样品与对比样品进行了实验条件如ΔTj= 130 K, ton= 1 s 的功率循环测试。此外,检测方式如扫描声学显微镜(SAM)和红外摄像仪(IR)以及横截面显微(cross-section)被应用于样品的失效分析中。

2. 实验设计

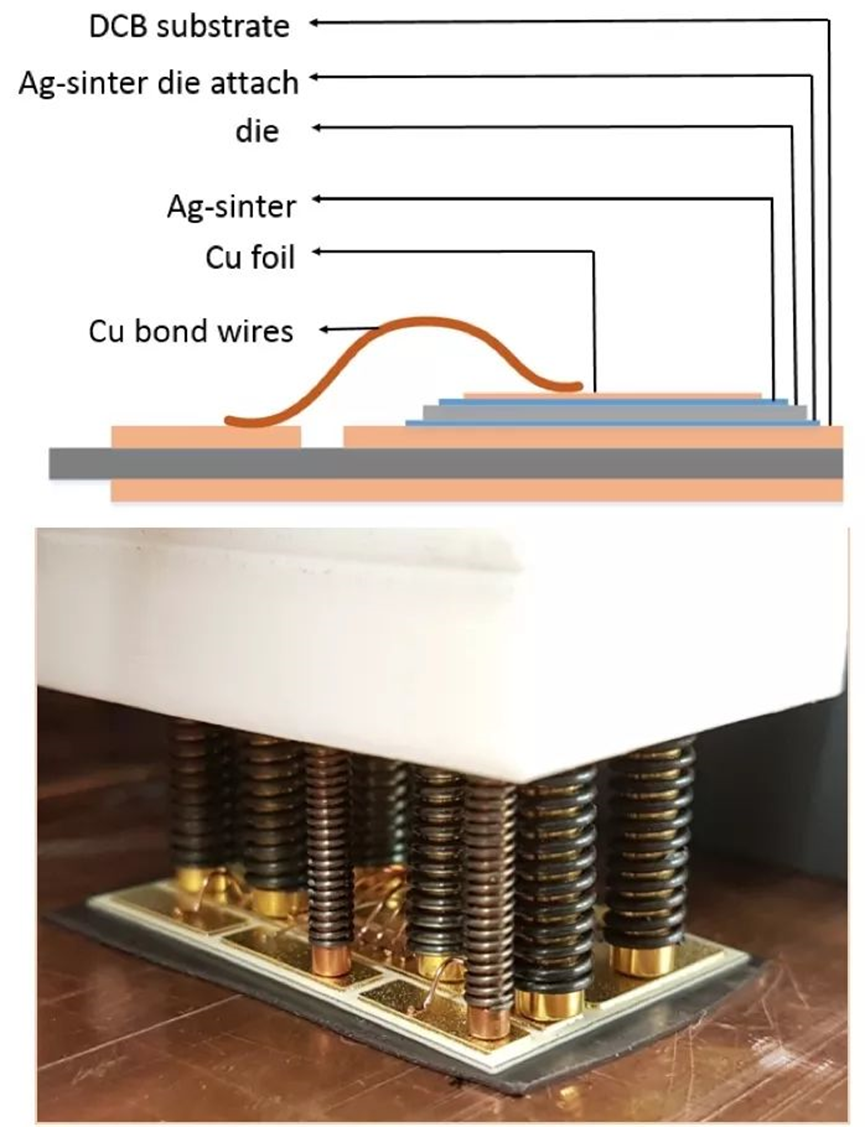

一片预附着了银烧结膏的50微米的铜箔被烧结 (20 兆帕,5 分钟,250 °C)在IGBT的芯片的发射极上 (表面镍金镀层)。同时,芯片底部被烧结在DBC衬底上。然后8根400微米的铜线 (贺利氏,PowerCu soft) 被键合在铜箔上。门极连接则通过1根300微米的铝键合线实现(贺利氏,Al-H14 CR soft)。值得注意的是,样品制作并没有使用基板,所以系统焊料疲劳不再是限制样品寿命的因素。

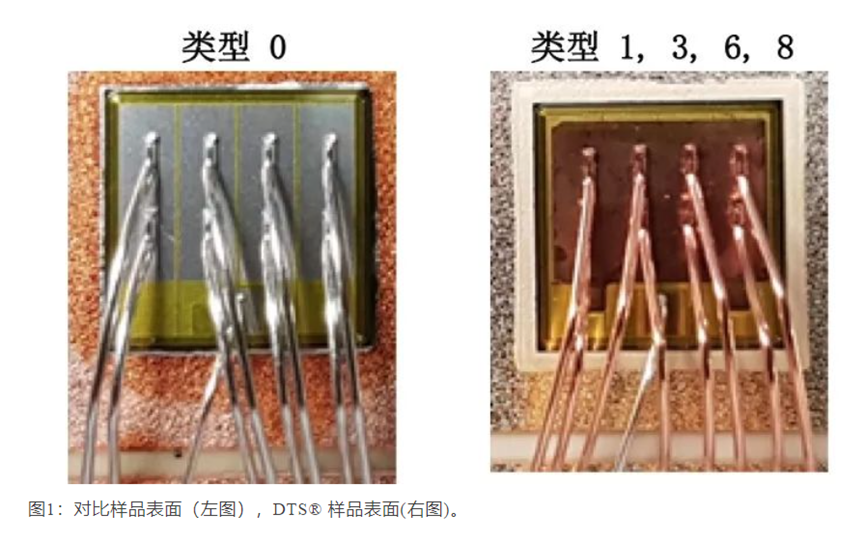

对比此样品则使用了一种类似的IGBT芯片 (无表面镍金镀层)。相同数目的400微米铝键和线(贺利氏,Al-H14 CR soft) 被键合在芯片表面。芯片底部的连接则通过锡银焊料实现。图1是不同种类样品的表面,表1则列出了不同种类样品的材料构成。

在功率循环测试台上,18个样品被安装在水冷散热器上。一片散热膜被贴在样品底部用于传导热量。负载电流通过四根铜柱流入样品然后在另一边导出。一根热电偶被置于铜连接板中用于测量散热器上的温度。图2显示了样品的横截面图和样品的安装。

图2:DTS® 的样品的横切面简图 (上图),样品的安装实例 (下图) 。

芯片结温通过使用100毫安的电流来间接测量 (Vce(T) method) [9]。功率循环测试的控制策略选择的是恒定的负载电流(Iload)与开关时间(ton) [10]。测试条件如下: Iload= 136…140 A, ton= 1 s, ΔTj= 130 K, Tjmin= 40 °C,Vge= 11…15 V。5%的 集电极发射极电压 (Vce) 和20% 的热阻 (Rth) 增长被设定为样品失效的标准。

表1:不同类型样品的材料构成。

3.实验结果与分析

3.1. 温度分布

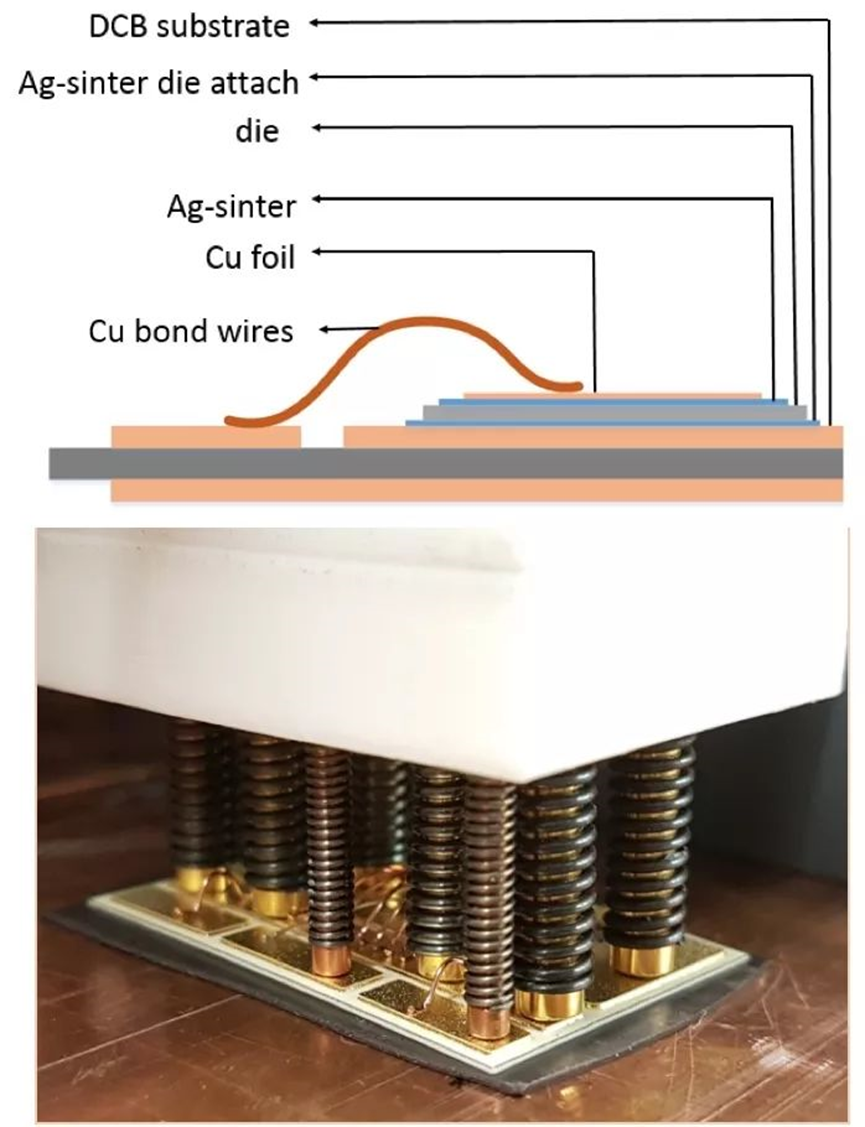

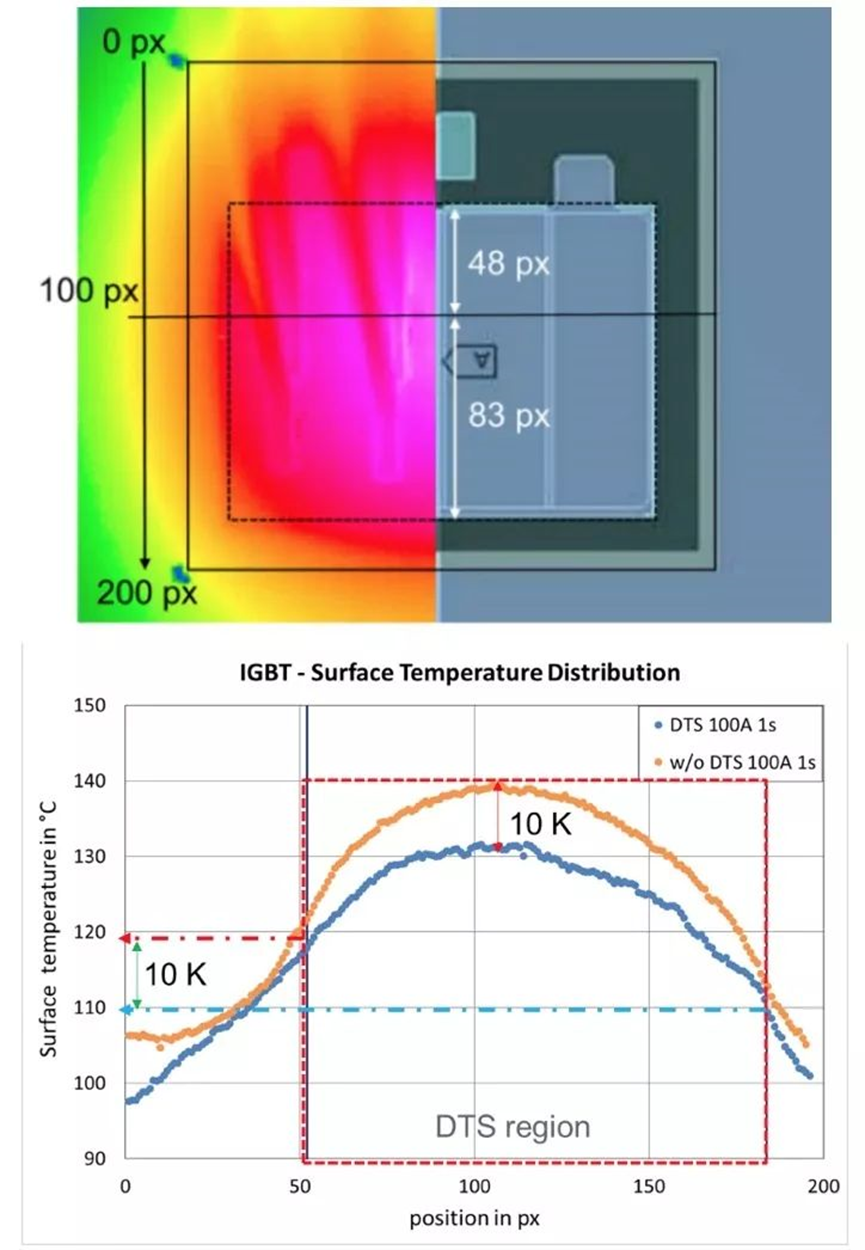

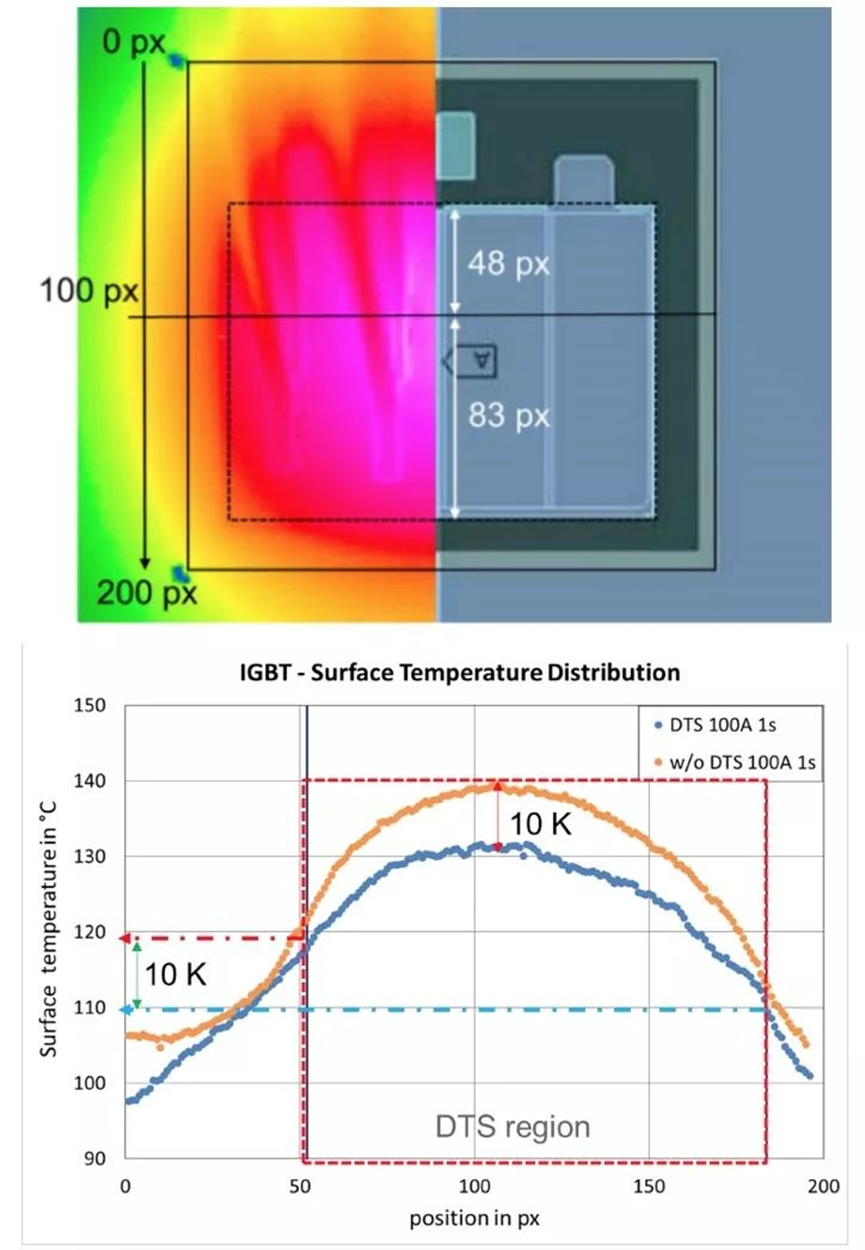

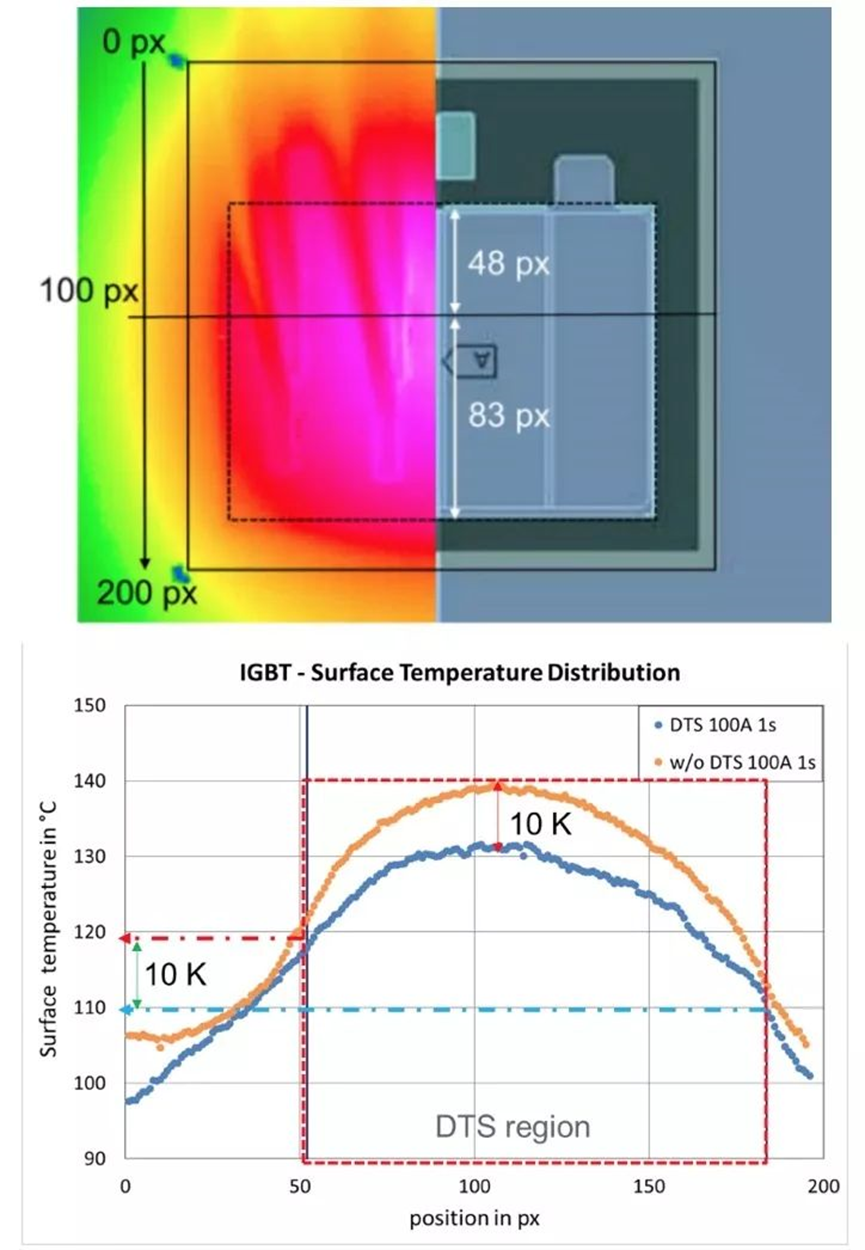

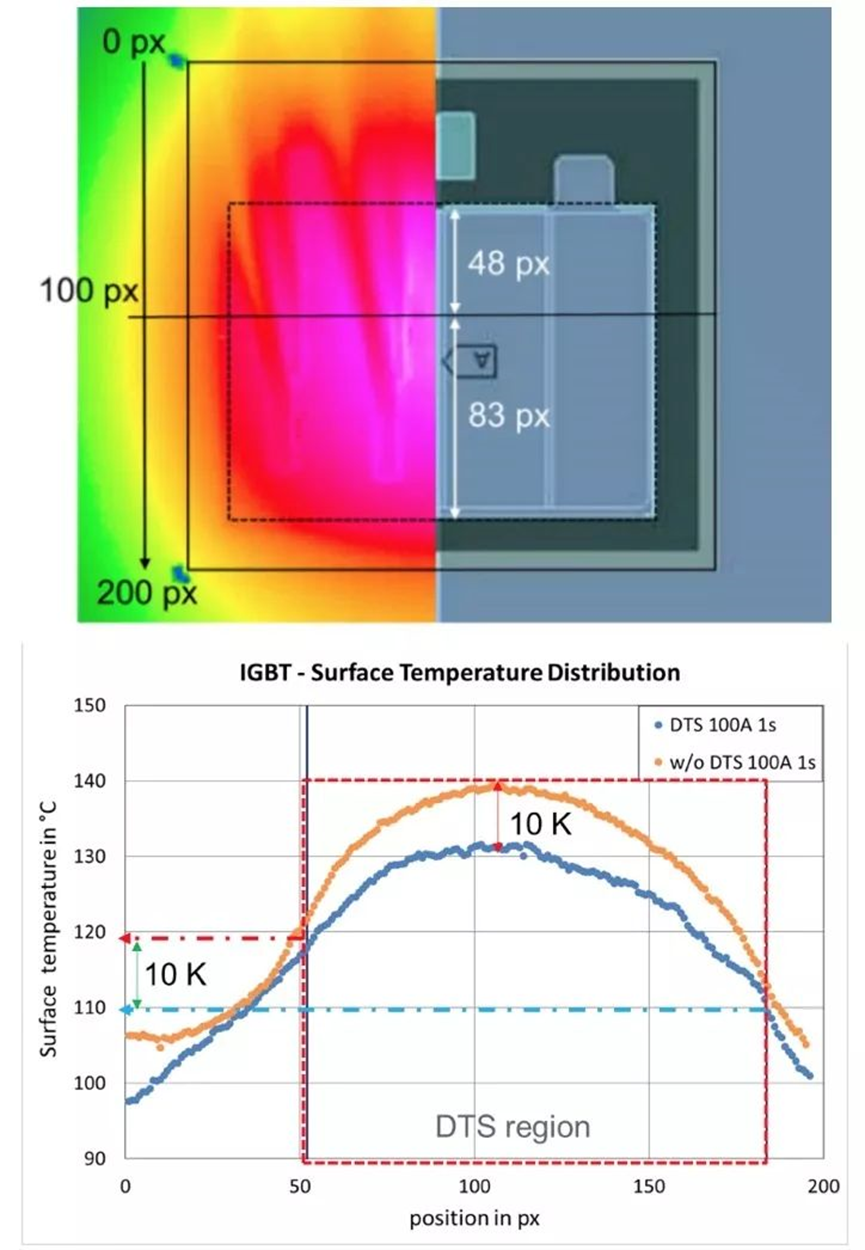

图3: DTS®样品与对比样品在Iload= 100 A,ton= 1 s 的实验条件下的温度分布对比。

如第1节所述,铜箔和银烧结层的优异的导热性和导电性确保了芯片顶部的较低温度分布。如图3所示,在Iload = 100 A,ton = 1 s的测试条件下,具有DTS®和银烧结连接的芯片与具有铝键和线和焊料连接的芯片的最大表面温度差异是10摄氏度。通过借助DTS®和银烧结技术来降低芯片最高温度将显着提高模块在实际应用中的可靠性表现。

但是,IGBT芯片的发射极的热分布并不均匀。如图3所示,发射极的上边缘与下边缘相比温度更高,这是因为其更靠近芯片的中心。铜箔边缘温度的差异会影响银烧结层在不同位置上的老化速率。

3.2. 功率循环测试结果

测试样品的功率循环寿命(Nf)如图4所示。类型0相对于类型1,3,6,8需要通过将负载电流从140 安培减少到136 安培来达到更小的损耗使得样品的温差(ΔTj)相同。同时,各样品的门极-发射极电压(Vge)也被调节使测试中不同样品的ΔTj相同。所有损坏的样本均因Vce增长达到5%。

图4:采用DTS® 的样品与对比样品的功率循环测试结果对比。

图5:采用不同种类DTS® 的样品的功率循环测试对比。

以铝键合线(类型 0)的样品的功率循环结果作为对比参考。使用DTS®(类型1,3,6,8)的样品相对于用铝键合线(类型0)样品,Nf增加了67倍。此项实验证实了DTS® 对样品可靠性性能有显著的提升作用。

图5比较不同类型DTS®的样品寿命。与类型3相比,类型1的Nf的改善表明铜箔的硬度对样品的可靠性性能的影响显著。采用较软的铜箔的DTS® 在功率循环测试中表现出更好的可靠性性能。另一方面,通过比较类型1,6,8之间的Nf,表明预附着的A型银烧结膏(类型1)更适合于DTS®。

图6:采用DTS®的样品在功率循环测试中的Vce,Rth 和ΔTj 的测量结果。

图6显示一个来自类型 6的样品的在功率循环测试期间Vce,Rth和ΔTj的测量结果。图中显示Vce增加了5%,表明芯片顶部出现损坏。另一方面,测试期间Rth增加可能是由于芯片底部银烧结层的老化所引起。这两种损坏类型都会导致实验过程中结温温差的增加。

3.3. 失效分析

如图7所示,初始失效与DCB衬底有关。这种观测结果与英飞凌用铜键合线直接键合的无衬底样品的功率循环测试结果类似 [11] 。此次功率循环测试期间Rth增加的主要原因是陶瓷裂纹与铜金属层的分离导致的芯片底面的银烧结层内形成的裂纹。

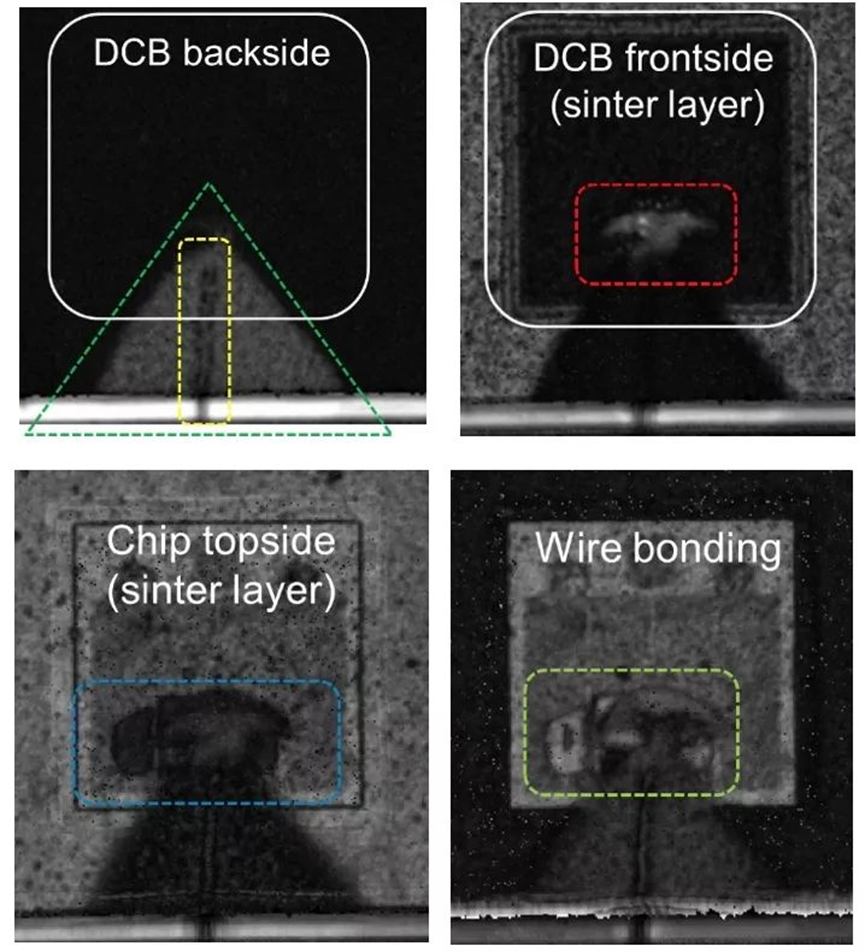

通过应用扫描声学显微镜(SAM)研究样品的不同材料层。图7显示了DCB衬底的背面Cu层,芯片底部银烧结层,芯片顶部和DTS® 样品的铜箔的声学显微图像。

在芯片的顶部表面,铜箔下的银烧结层从上边缘开始老化,这是因为芯片顶部的温度分布差异(图3)。铜箔下的连接层的老化是功率循环测试期间Vce增加的主要原因。

图7:采用DTS® 的样品在功率循环测试后各层的扫描声学显微图像。

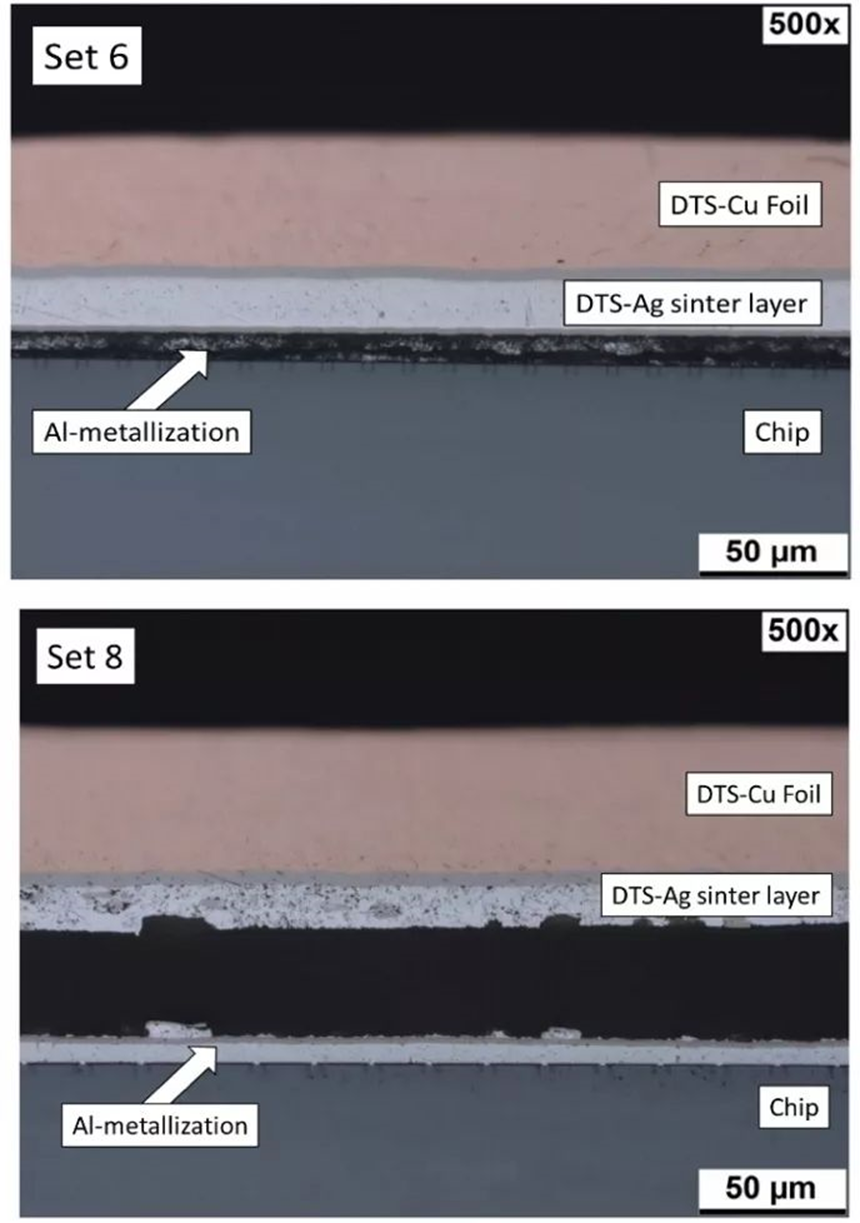

图8:样品类型6与类型8在功率循环测试后的横切显微图像。

然而,芯片表面的铝金属层和镍/金电镀层以及铜箔下的银烧结层的老化无法直接通过扫描声学显微镜进行观测分析。因此,作者对功率循环测试后的样品进行横截面显微分析。如图8所示。当DTS®的银烧结层的类型从种类B型改为种类C时,老化层从芯片表面的铝金属层转移到铜箔下的银烧结层。这一现象证实了预先施加的不同种类的银烧结层对DTS®失效机理的影响 [12] 。

4、结论及展望

此次研究的主要重点是对比功率循环测试下不同类型的DTS®的表现。当应用DTS® 和芯片底部银烧结时,芯片表面温度的得到快速降低,这意味着DTS®在实际的应用中可以极大的提升产品的可靠性。与测试条件ΔTj= 130 K和ton = 1 s的铝线键合样品相比,使用DTS®的样品的功率循环测试结果显示至少67倍的寿命改善。

然而,DTS®中铜箔硬度的变化和预先附着的银烧结层的类型对样品的可靠性性能也有很大影响。采用较软铜箔的DTS®在功率循环测试中表现出更好的可靠性。另一方面,不同类型的预先施加的银烧结层导致芯片表面铝金属层和铜箔下的银烧结层的退化。在功率循环测试期间,芯片顶部的金属层和铜箔下的烧结层的退化是Vce增加的根本原因。

DCB衬底的铜金属层的分离也在实验中得到观测,这种现象导致在芯片底部的银烧结产生裂纹。

在以后的研究中,需要采用具有更高可靠性的衬底材料(如氮化硅衬底)和不含表面铝金属层的芯片以消除在这项工作中观察到的与铜键和线和银烧结层不相关的失效机制。其他影响因素,例如铜箔的厚度和铜箔下预先施加的银烧结层也需要被进一步评估。

引用文献

1、U. Scheuermann et al., “The road to the next generation power module - 100% solder free design,” In: Proc. CIPS2008, Nuremberg, Germany.

2、K. Guth et al., “New assembly and interconnects beyond sintering methods,” In: Proc. CIPS2010, Nuremberg, Germany.

3、D. Siepe et al., “The future of wire bonding is? Wire bonding!,” In: Proc. CIPS2010, Nuremberg, Germany.

4、J. Rudzki et al., “Novel Cu-bond contacts on sintered metal buffer for power module with extended capabilities,” In: Proc. CIPS2012, Nuremberg, Germany.

5、J. Rudzki et al., “Power modules with increased power density and reliability using Cu wire bonds on sintered metal buffer layers,” In: Proc. CIPS2014, Nuremberg, Germany.

6.https://www.heraeus.com/media/media/het/doc_het/products_and_solutions_het_documents/material_systems_1/die_top_system_docs/Die_Top_System_Flyer_2016_05_10.pdf, 2017.

7、N. Jiang et al., “Power on-time dependency of Al heavy bond wires on the power cycling capability measured by the shear test,” In: Proc. CIPS2018, Stuttgart, Germany.

8、N. Jiang et al., “Investigation of ton dependency of Al-clad Cu bond wires under power cycling tests,” In: Proc. PCIM2018, Nuremberg, Germany.

9、R. Schmidt, U. Scheuermann, “Using the chip as a temperature sensor-The influence of steep lateral temperature gradients on the Vce(T)-measureme

nt.” In: Proc. EPE2009, Barcelona, Spain.

10、U. Scheuermann, S. Schuler, “Power cycling results for different control strategies,” Microelectron. Rel., vol. 50, pp. 1203–1209, 2010.

11、N. Heuck at al., “Lifetime Analysis of Power Modules with New Packaging Technologies,” In: Proc. ISPSD2015, Hong Kong, China.

12、M. Becker et al., “FEM based enhancement of system lifetime by improvement of the die top connection of power electronic semiconductors,” In: Proc. CIPS2018, Stuttgart, Germany.

本文章转载自:源于Bodo's功率系统,原文链接:https://mp.weixin.qq.com/s/U6cqZCT9mP5xXjwDAZOcHQ